В предыдущей статье я написал о покупке и сборке небольшого станка с ЧПУ

В предыдущей статье я написал о покупке и сборке небольшого станка с ЧПУ

Напомню, что покупал я этот станок в магазине GEARBEST по цене чуть менее $200 с доставкой

Пора проверить этот станок в действии

Подключив Ардуино к компьютера, на USB/COM порту на скорости 115200, я увидел приглашение:

|

1 |

Grbl 0.9i ['$' for help] |

В Ардуино работает последняя версия программы GRBL, позволяющая управлять принтером/гравером/фрезерным станком через G-коды.

Посылка $$ показывает текущие настройки контроллера

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 |

$$ $0=10 (step pulse, usec) $1=25 (step idle delay, msec) $2=0 (step port invert mask:00000000) $3=6 (dir port invert mask:00000110) $4=0 (step enable invert, bool) $5=0 (limit pins invert, bool) $6=0 (probe pin invert, bool) $10=3 (status report mask:00000011) $11=0.020 (junction deviation, mm) $12=0.002 (arc tolerance, mm) $13=0 (report inches, bool) $14=1 (auto start, bool) $20=0 (soft limits, bool) $21=0 (hard limits, bool) $22=0 (homing cycle, bool) $23=0 (homing dir invert mask:00000000) $24=25.000 (homing feed, mm/min) $25=500.000 (homing seek, mm/min) $26=250 (homing debounce, msec) $27=1.000 (homing pull-off, mm) $100=800.000 (x, step/mm) $101=800.000 (y, step/mm) $102=800.000 (z, step/mm) $110=800.000 (x max rate, mm/min) $111=800.000 (y max rate, mm/min) $112=800.000 (z max rate, mm/min) $120=50.000 (x accel, mm/sec^2) $121=50.000 (y accel, mm/sec^2) $122=50.000 (z accel, mm/sec^2) $130=200.000 (x max travel, mm) $131=200.000 (y max travel, mm) $132=200.000 (z max travel, mm) ok |

К использованию мощных управляющих программ типа MATH3 я пока не готов, ставлю простейшую программку GRBL CONTROLLER

В окошке управления осями получаю работу шаговых двигателей. Правда на команду 10мм получаю реальный сдвиг на 20мм. Видимо данные настройки рассчитаны на другую шпильку

Устанавливаю шаг моторов:

|

1 2 3 |

$100=1600 $101=1600 $102=1600 |

Заодно устанавливаю ограничения перемещения по осям

|

1 2 3 |

$130=130 $131=110 $132=45 |

Вот в общем то и все. Галочка «Spindle On» приводит к срабатыванию реле и включению мотора шпинделя.

Загружаю из китайского архива первый пример и… ломаю кончик первой фрезу (((. Перемещение по оси Z с максимальной скоростью ниже уровня стола. Значит пора разбираться G-кодом и его получением. Добавляю в станок четыре аппаратные кнопки, который помогают быстро остановить/продолжить работу программы.

Программное обеспечение

3D гравировку и изучение программы ARTCAM я отложил в светлое будущее. Основное назначение данного станочка для меня — гравировка и сверловка печатных плат, нарезание отверстий в корпусах приборов и гравировка различных надписей и рисунков. Начну с того, чем я умею пользоваться — CorelDraw и SprintLayout6.

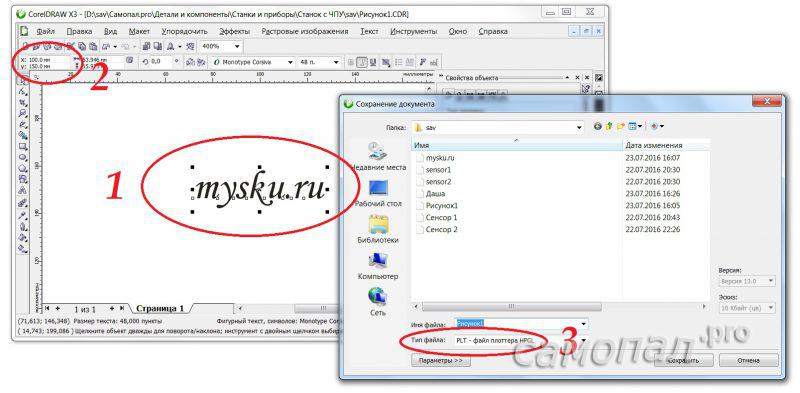

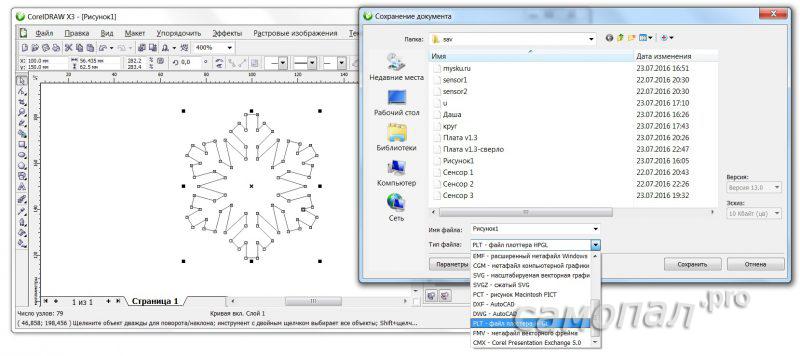

CorelDraw

Рисуем изображение в кривых и размещаем его в центре документа, а затем сохраняем его в формате файла плоттера HGLT и расширением .plt,

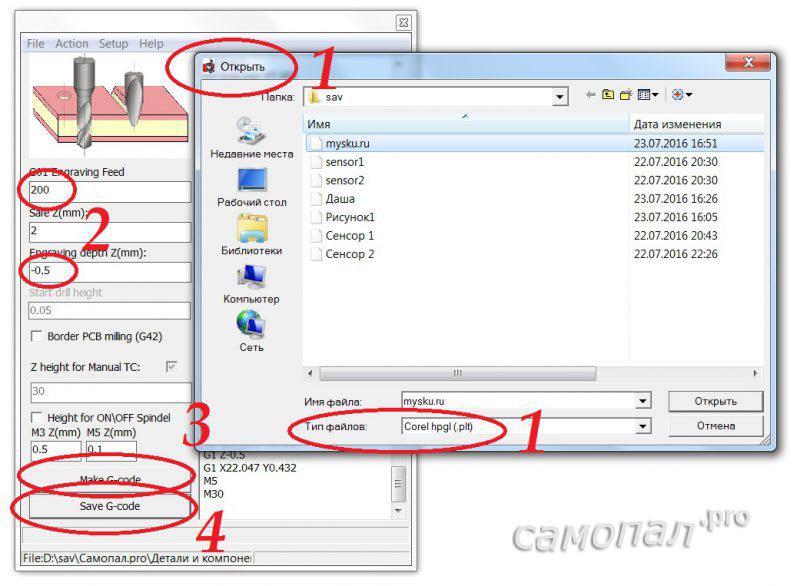

Для генерации G-кода нашел простейший конвертер StepCam понимающий форматы CorelDraw, SprintLayout, Autocad и даже BMP

Программа позволяет установить скорость перемещения при резке, глубину реза и некоторые другие параметры и формирует готовый G-код

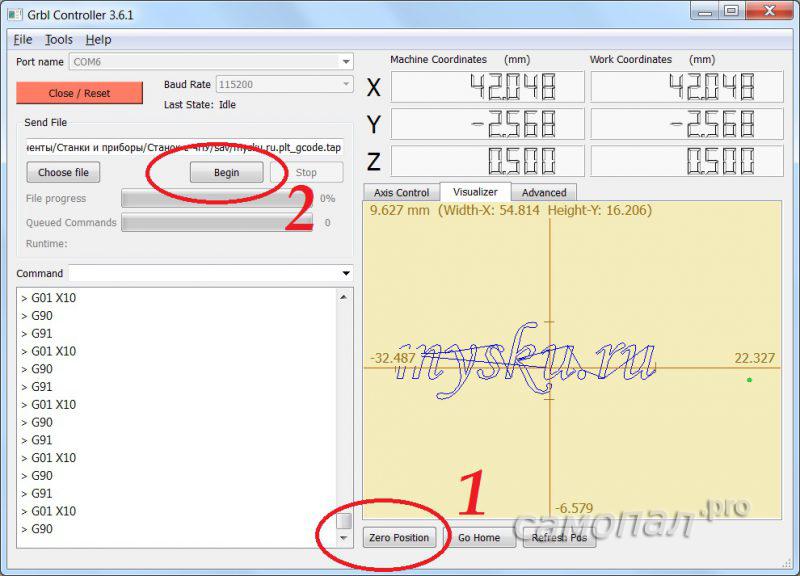

После чего загружаем сгенеренный файл в GRBL CONTOLLER

Устанавливаем вручную точку начала координат по трем осям и нажимаем кнопку «ZeroPosition», а после этого — «Begin»

Если поставить перемещение по оси Z на толщину материала — получаем обрезку по контуру

А вот овал получился слегка рубленным. Забыл перевести в кривые в Corel

Возомнив себя ЧПУшником 80-го уровня решил вырезать детальку из 3мм акрила и сломал вторую фрезу — «рыбий хвост» купленный отдельно на АЛИ.

Фреза быстро перегрелась, акрил начал плавится и застывать причудливым и очень твердым комом

Интернет мне рассказал, что резка акрила производится с принудительным охлаждением фрезы, либо на очень маленькой скорости и за несколько проходов. И еще нужно учиться, учиться и еще раз учиться, осваивать и подбирать параметры процесса для каждого материала.

Впрочем 1мм пластик от коробочки CD «дался» без проблем

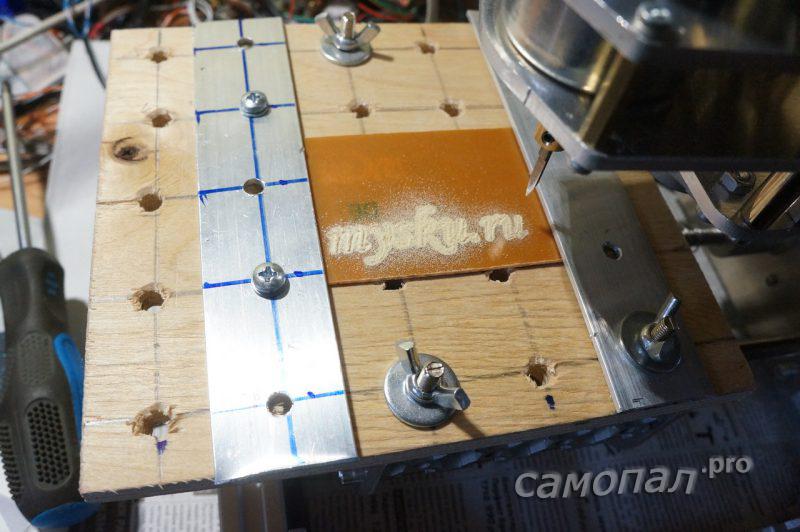

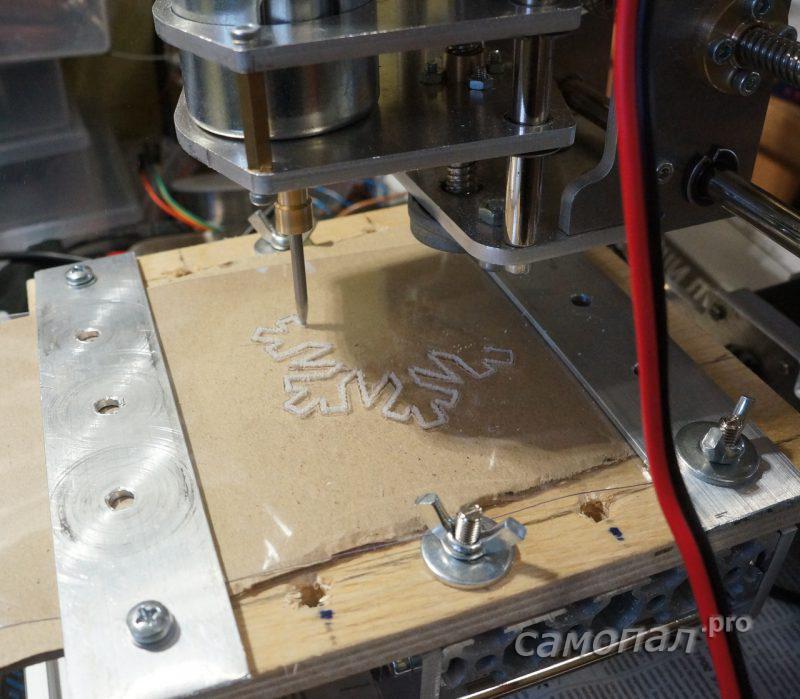

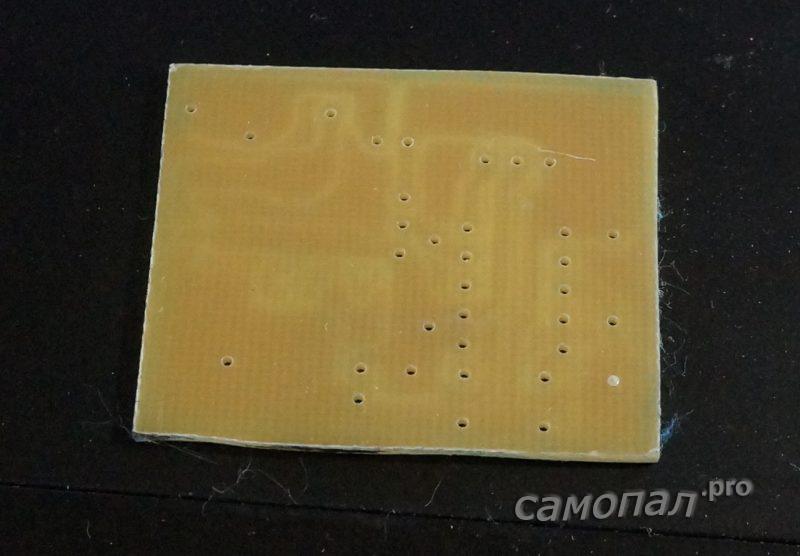

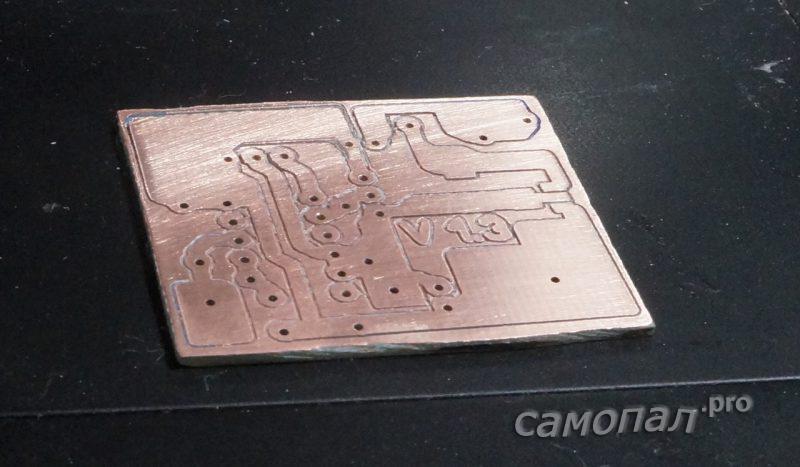

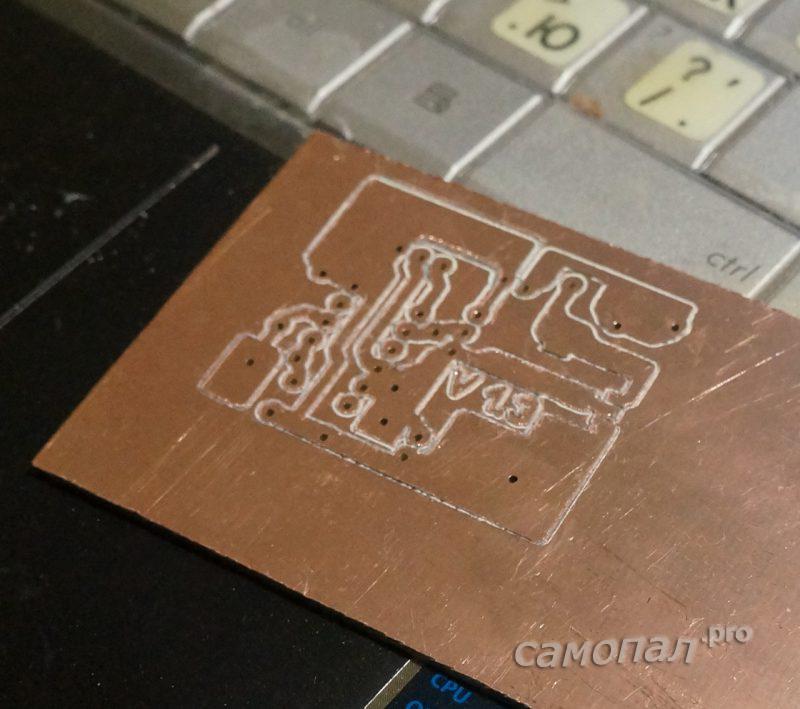

Изготовление печатных плат

С печатными платами оказалось все неплохо — процесс, обычная гравировка, текстолит — материал комфортный для резки

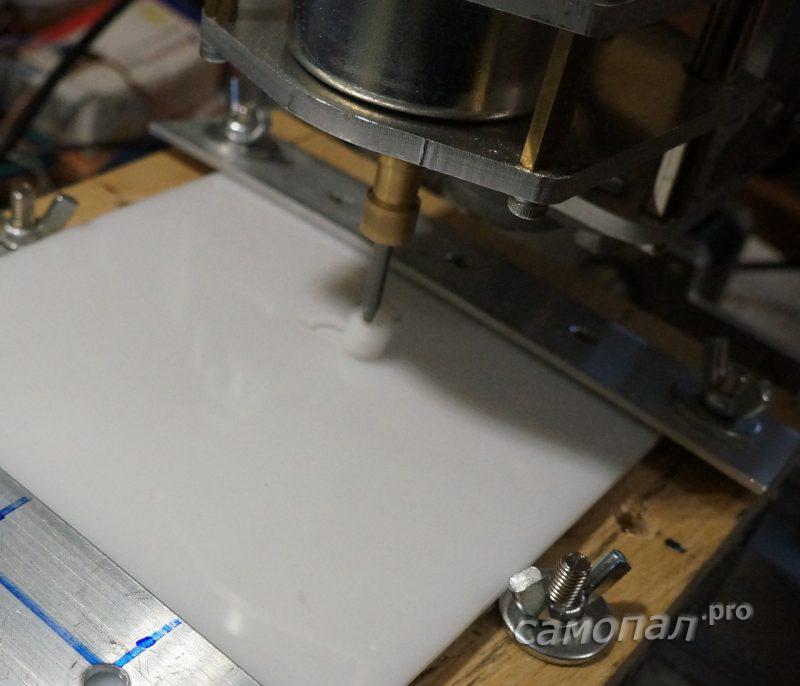

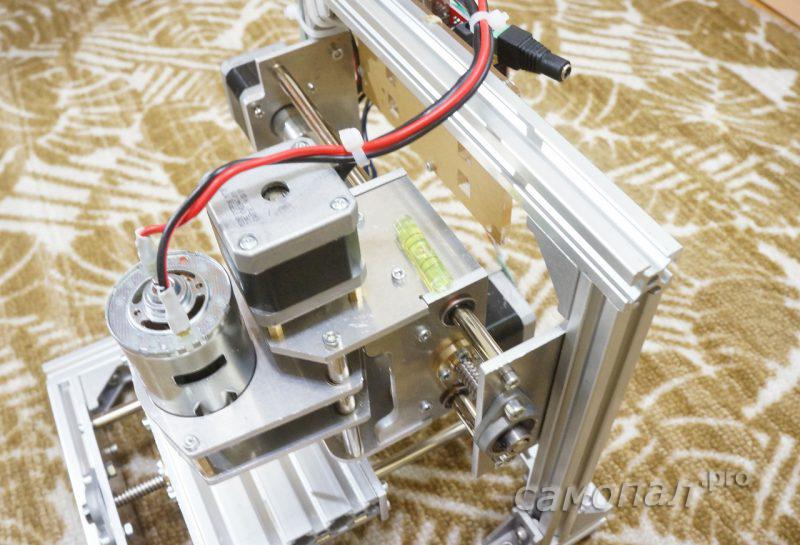

Для начала еще раз выставляю горизонталь всего чего можно

Сперва уровнем

А затем резкой тонкой бумажки на рабочем столе.

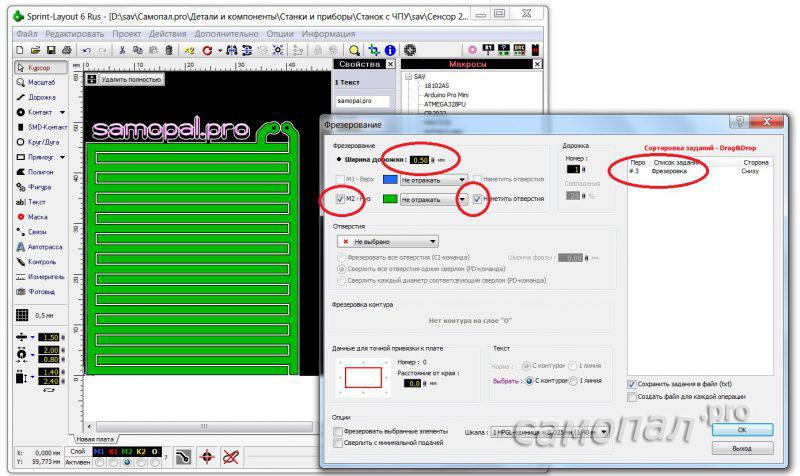

Подготовка платы — процесс не сложный. В SprintLayout делаю «Экспорт->данные фрезер HPGL .plt». Выбираю фрезеровку нужного слоя, устанавливаю требуемый отступ фрезы от дорожки

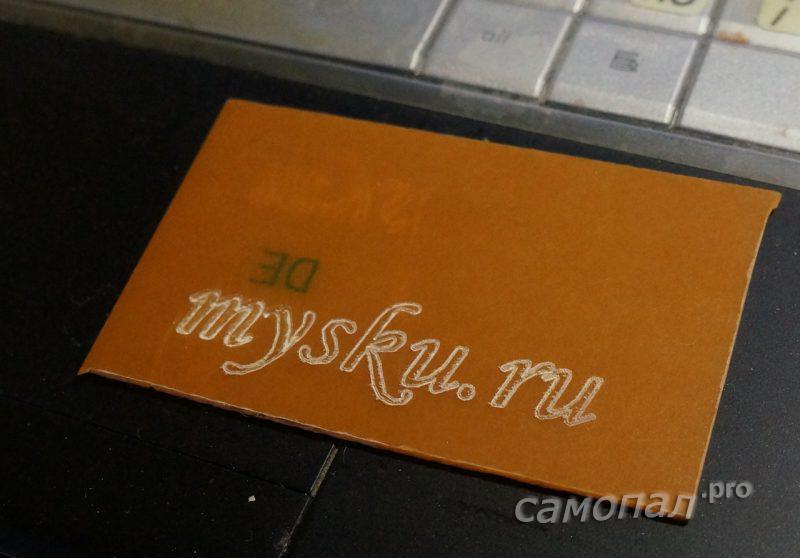

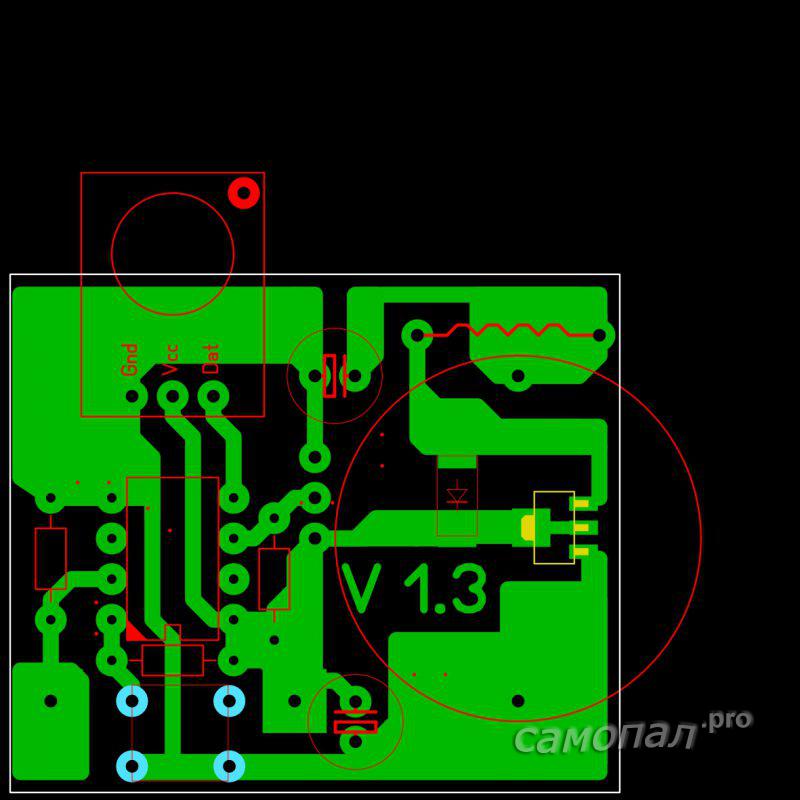

Получаю G-код все той де StepCam и получаю емкостной сенсор для системы мониторинга влажности почвы

Управляющая плата с готового проекта под ЛУТ

Проблемы

1. Станок очень капризен к USB-проводу. Короткие шнурки из комплекта мне показались неудобными, а вот из полутора метровых более менее заработал только один. При этом, если шпиндель подключен к реле, то очень часто возникает сбой программы. Может там общий минус нужно сделать или кондеров нга мотор шпинделя понавесить?

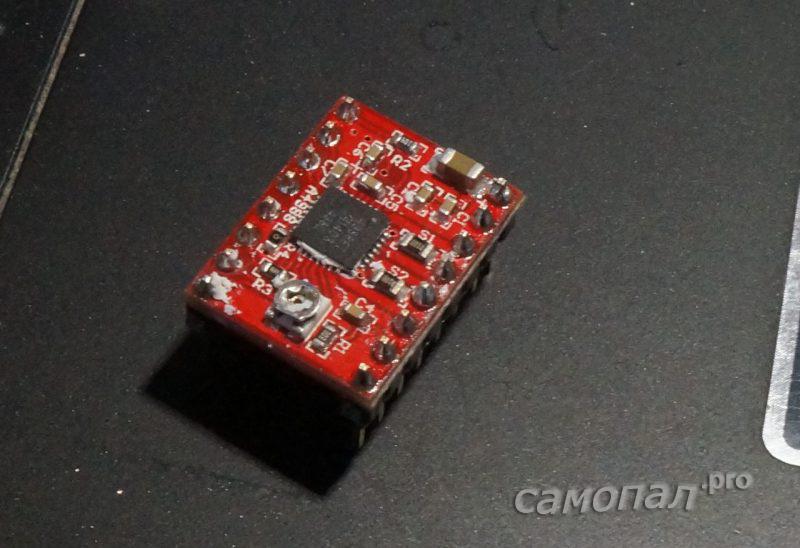

2. Заметил что при длительной работе микросхемы драйверов шаговых двигателей сильно греются. Увидел, что в интернете такие платки продаются с радиатором. Попытался вырезать радиатор из 2мм алюминия фрезой «рыбий хвост» 2мм. Не вышло. На скорости 40мм/мин китайская фреза приказала долго жить

Выпилил кусочки алюминия, наклеил на микросхемки, но, видимо, что-то закоротил. В результате теперь у меня нет одного драйвера шагового двигателя (((

Выводы

Отличный стартовый набор для вхождения в мир ЧПУ.

Для коммерции слишком медленный, маленький и маломощный.

Вполне подходит для домашнего использования: изготовления печатных плат (фрезеровка, сверловка, обрезка по контуру), фрезеровке отверстий в DIY корпусах, изготовление некрупных деталей из пластика, текстолита, фанеры, гравировка на разных материалах. Наверное, не сложная 3D гравировка

Что понравилось

- Все детали металлические.

- Все собирается «из коробки» и работает.

- Есть перспективы к некоторой модернизации

Что не понравилось

- Сэкономлено на многих деталях, радиаторах драйвера, патроне шпинделя

- Размеры маловаты. Хотелось бы иметь что-то хотя бы 200х150 на Х и Y

- Мотор шпинделя слабоват для серьезных материалов

- Тормозной контроллер

Что планирую сделать:

- Увеличить габариты по оси Х до 300мм. Для этого заказал профиль 2020, шпильку привода и направляющие с держателями на 400мм. Из того что освободится увеличить высоту для изготовления отверстий в корпусах.

- Сделать большой рабочий стол из дерева или толстого текстолита. На нем большинство заготовок отлично фиксируется при помощи двухстороннего скотча

- Заменить патрон шпинделя на нормальный ER11 с разными цангами

- Поставить ШИМ регулятор на мотор шпинделя

- Попробовать приспособить в качестве шпинделя гравер

- Купить разного инструмента

Читайте об этом в следующих обзорах

Тимофей активно помогает.

Приветствую. Я на Муське писал в комментариях, но набежали спорщики. Можно несколько рекомендаций дать?

1. Направляющие заказанные слишком тонкие для 300мм, надо хотя бы 12мм, а лучше 16.

2. Про драйверы писал.

3. Регулятор оборотов сильно рекомендую вот такой http://shenrok.blogspot.ru/p/blog-page_8.html ШИМ на малых оборотах просто не вытянет слабый мотор.

4. Гравер шпинделем неплохо работает, но на малых оборотах слабый тоже.

5. На ER11 советую сразу несколько цанг купить, на 3, 4, 6мм и несколько гаек под них. Цанга в гайку как-бы защелкивается и извлекать ее оттуда сложно каждый раз при смене фрезы.

6. Как ни странно, но многие железяки в российских интернет-магазинах выходят дешевле, чем в Китае. Сказывается вес и доставка оттуда.

Пока все, будут вопросы — пишите.

И большое спасибо за скетч часов на 1637 дисплее.

С уважением Роман.

Спасибо за ответ, буду дальше разбираться — появятся вопросы

А можете адресочки наших магазинов дать? А то я сколько в интернете не искал, у меня на Али дешевле выходило, тем более с доставкой

Добрый вечер!

С вами можно договориться об сопровождении в настройке моего CNC станка?

Забыл сказать, станочек мой весит 250 килограмм. Рама сталь, портал литой чугун, всё на рельсах. По стали — только гравировка и разметка. Жёсткости не хватает, при том же рабочем поле 400х500мм для работы со сталью станки начинаются от 2 тонн. Это к тому, что не всё решает шпиндель.

Да. Каждому станку свое назначения. Мой станочек явно имеет низкую жесткость. Но я все больше и больше осваиваю на нем гравировки и сверловку печатных плат. Результатом доволен, хотя большие партии плат гораздо проще заказать в Китае, а не очень большие — сделать тем же фоторезистом.

Для того чтобы драйвер A4988 не грелся, нужно правильно установить ток через установленный на нем подстроечный резистор.

Нашел регулировку драйверов по напряжению на подстроечном резисторе.

А какая методика настройки драйвера по току?

Отличный обзор. А не мерял потребляемый ток шпигделя и моторов?

Хочу прикупить один блок питания на 24В и питать все только им.

Добрый день!

Посмотрел ваш обзор станка на mysku.ru и тоже приобрёл такой.

Сейчас пытаюсь его собрать.

Китайцы в своём репертуаре, конечно-же: положили восемь бракованных

винтов М5х8, но это мелочь — сбегал в магазин, купил.

В процессе сборки я заметил, что столик и каретка шпинделя туговато ходят по направляющим. Вопросы: так и должно быть? это притрётся? Эти места надо смазывать? Чем? А ходовые винты надо смазывать?

Попробуйте ослабить крепления, поиграть в люфтах и снова затянуть.

Может перекос направляющих.

Я ось-Z несколько раз пересобирал.

С другой стороны, чем туже ходит, тем меньше люфта. Главное, чтобы движки нормально двигали.

Смазывать рекомендуют смазкой ШРУС (твердая смазка)

Спасибо за оперативный ответ.

Алексей, здравствуйте.

Получил такой же станок, собрал, все крутится, ардуинка распознается, gbrl controller дружит, мотры отрабатывают на ручное управление.

Не получается заставить его фрезеровать согласно загруженного файла хотя в визуализацию выводиться все корректно. Живет своей жизнью. Напряжение на драйверах выставил Vref = 0,8*8*0,1=0.64V.

Я первый раз осваиваю чпу станок, подскажите что может быть не так.

У меня помехи от шпинделя сбивали шаговики и даже через обмотку реле давали помехи в контроллер. То есть сбой проявлялся, когда включался мотор шпинделя.

1. Запитал шпиндель без реле напрямую от БП

2. Заменил все провода к движкам на экранированные. Экран просадил на минус и на корпус станка

3. На провода посадил ферритовые колечки

4. Заменил USB кабель

Алексей, добрый день.

Покажите несколько фотографий после доработки электрической части.

Пожалуйста.

А как бы его переделать на лазерную гравировку?

Ну во первых устранить люфты по X и Y

Для этого заменить фтулки на линейные подшипники.

Вместо мотора поставить лазерную головку. Тут вроде ничего сложного.

руки у тебя на месте, спасибо за полезную информацию

Здраствуйте

А где можно скачать StepCam v1.73 cсылка выходит на сайт и все

раньше был форум

С уважением Алексей

Забыл отметить! Статья мне понравилась!!!!

Я недавно собрал станок на nano cnc v4, работает не плохо. По вопросу USB все работает нормаль, но захотелось убрать провод для удобства, в итоге заказал ESP8266, она очень хорошо работает через серийный порт с ардуино UNO и много статей по их скрещиванию (поскольку у меня ноно, то пришлось повозиться и в ручную подправить прошивку, т.к. про nano и esp8266 статей очень мало) и в итоге получается станок по WiFi,собственно чего я и добивался.

Если нужны советы или исходные файлы пишите в личку, помогу чем смогу.